初めて冷間鍛造という技術を見て

「やってみたい」と思った。

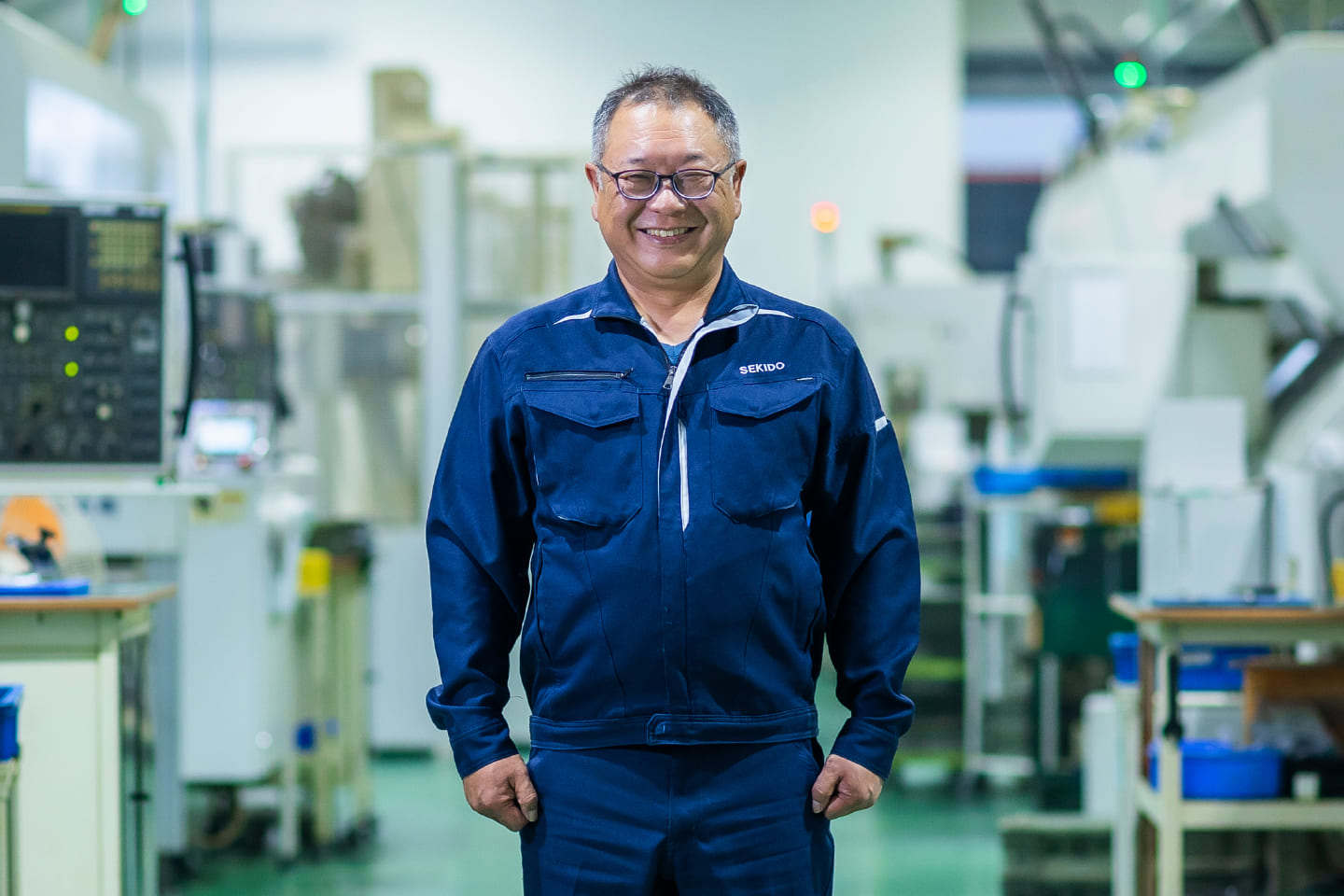

学生時代は大学の機械加工科でものづくりを学び、卒業後は機械加工に関する仕事をしたいと思っていました。関戸機鋼と出会ったのは、就職活動の際の合同企業説明会でたまたまブースに立ち寄ったことがきっかけです。興味を惹かれたのはやはり、冷間鍛造という加工技術です。当時はあまり知識のない分野でしたので、ぜひ、製造現場を見てみたいと感じました。会社見学で工場を訪れ、冷間鍛造の現場を見て驚きました。「こんな手法で鉄を加工できるのか」と技術の凄みを実感し、自分も挑戦してみたいと感じて設計職として入社しました。

入社後は、冷間鍛造の機械の仕組みなど加工の基本的な知識や経験を身につけるために、2年ほど現場で製品製造を担当しました。その後、設計の部署に異動となり、現在まで冷間鍛造の設計を担当しています。

想像力を駆使し、

最適な加工方法を見つけるまでトライする。

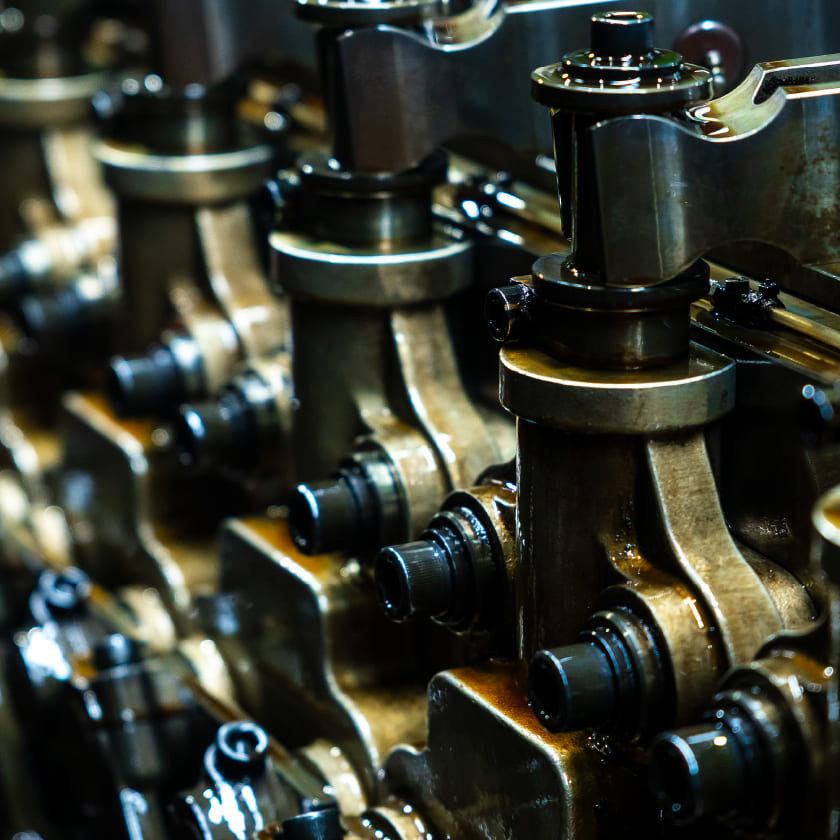

冷間鍛造の設計とは、圧造の工程の検討と、それに伴う金型設計の2つが重要な仕事です。仕事の始まりは、お客様からの「こんな形状の製品が欲しい」というオーダーです。製品の多くは電動工具に使用される機構部品で、製品ごとに、金属を実にさまざまな形状へ加工する必要があります。そこでまず、目的の形状に加工するためにどんな工程が必要か、検討を始めます。冷間鍛造はパーツフォーマーという機械で金属に圧力をかけて成形する、圧造という加工方法で製品つくりますが、これは機械内部で6段階に分けて金属を徐々に製品形状へと加工する仕組みです。そこで、1段階~6段階までの各々の工程で、どのような加工を加えていくことが最適かをシミュレーションし、各工程の金型を設計します。

難しいのは、材料が機械の中でどのように変形していくか、実際に視認できない点です。そのため、打ち上がった試作品を見て、問題があれば内部で何が起きているかを想像し、問題点をクリアしていくことが重要です。想像力を駆使してトライを繰り返し、目的の製品精度を達成できたときが、一番の醍醐味を感じる瞬間です。

30年以上の勉強を重ねても、

終わりがいまだに見えません。

この仕事の面白さは、どれだけ勉強しても終わりがないことでしょうか。私自身、入社して30年以上が経ちますが、まだまだ勉強が足りないと感じています。「完璧に技術を習得した」と思ったことは一度もありません。関わる製品の形状は毎回違いますし、達成すべき精度も違います。何度試し打ちをしても、金属が想定どおりに変形してくれず、トライアンドエラーを幾度も繰り返したこともあります。突破口を見つけるには、これまでの知見を総動員することはもちろん、信頼できる協力会社に相談したり、社内の製造現場と意見を交わすなど、関わる全員の力を合わせることが重要です。

思い出深いのは、とある電動工具の機構部品を担当したときのことです。電動ドリルのビットを差し込むための六角の穴を中央につくる必要があったのですが、正確な位置精度を出すために相当な苦労を重ねました。今でもホームセンターで電動工具を見かける度に「これは自分の仕事だ」と嬉しくなります。一つの製品が世に出るまでにはたくさんの人の苦労があり、喜びがある。そうしたものづくりの面白さを、若い人にも感じて欲しいと思っています。

常に答えを探し求める仕事を、

面白いと感じられる人に。

現在は、冷間鍛造の技術者としてさらに研鑽を重ねていくと同時に、若手の育成にも力を入れています。「人を育てる」ということは、やはり難しいと感じることも多いですが、自分の技術やものづくりの面白さを次世代に手渡していきたいと考えています。

関戸機鋼の仕事の面白さは、常に改善を続けていける楽しさにあると思っています。技術を一通り習得したら終わりではなく、新しいものづくりには常に新しい課題があります。「解決した」と思って前を見ると、そこには新しい壁が目の前に立っています。これを大変と思うか、面白い思うかが、この仕事をするにあたって大事なポイントだと思います。自分がそうだったように、答えを探し求めていくことを面白いを感じられる人なら、楽しく仕事に向かえるはずです。もちろん、一人だけではありません。社内には意見を交わし合える同僚がたくさんいますし、自分の努力次第で、社内外を問わず多くの仲間と出会える仕事です。